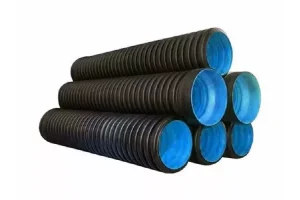

در دنیای مدرن ساخت وساز، سیستم های فاضلاب ساختمان نقش حیاتی در حفظ بهداشت عمومی، جلوگیری از آلودگی محیط زیست و تضمین راحتی ساکنان ایفا می کنند. یکی از پیشرفته ترین مواد مورد استفاده در این سیستم ها، لوله پلی اتیلن (PE) است که به دلیل ویژگی های منحصربه فرد خود، جایگزین مناسبی برای لوله های سنتی مانند چدن، PVC و بتن شده است. لوله های پلی اتیلن فاضلاب، به ویژه گریدهای HDPE (پلی اتیلن با چگالی بالا)، در ساختمان های مسکونی، تجاری و صنعتی به کار می روند و مزایای متعددی از جمله مقاومت بالا در برابر خوردگی، وزن سبک، نصب آسان و طول عمر طولانی ارائه می دهند. در این میان، لوله کاروگیت به عنوان نوعی خاص از لوله های پلی اتیلن دوجداره، جایگاه ویژه ای در سیستم های فاضلاب ثقلی ساختمان های بزرگ و شبکه های جمع آوری فاضلاب دارد. این لوله ها با دیواره موج دار خارجی، مقاومت مکانیکی فوق العاده ای در برابر بارهای خارجی ارائه می دهند و اغلب در بخش های خروجی ساختمان یا اتصال به شبکه اصلی شهری استفاده می شوند.

این مقاله به طور جامع به بررسی لوله های پلی اتیلن فاضلاب ساختمان می پردازد، با تأکید ویژه بر لوله کاروگیت به عنوان زیرمجموعه ای کلیدی. ابتدا تاریخچه و فرآیند تولید این لوله ها را مرور می کنیم، سپس مشخصات فنی، استانداردها، مزایا و معایب، روش های طراحی و محاسبات هیدرولیکی، تکنیک های نصب و اتصالات، کاربردها در انواع ساختمان ها، مقایسه با مواد جایگزین، نکات نگهداری و تعمیر، مسائل زیست محیطی و در نهایت روندهای آینده را بررسی خواهیم کرد. هدف، ارائه یک راهنمای کامل برای مهندسان، پیمانکاران، معماران و مالکان ساختمان است تا بتوانند تصمیم گیری آگاهانه ای در انتخاب و اجرای سیستم فاضلاب داشته باشند.

تاریخچه و فرآیند تولید لوله های پلی اتیلن

پلی اتیلن برای اولین بار در دهه ۱۹۳۰ توسط شیمیدانان شرکت ICI در بریتانیا کشف شد، اما تولید صنعتی آن در دهه ۱۹۵۰ با توسعه کاتالیزورهای زیگلر-ناتا آغاز گردید. لوله های پلی اتیلن ابتدا برای انتقال آب آشامیدنی و گاز استفاده می شدند، اما از دهه ۱۹۷۰ به بعد، با بهبود فرمولاسیون ها، کاربرد آنها در سیستم های فاضلاب گسترش یافت. لوله کاروگیت در دهه ۱۹۸۰ در اروپا معرفی شد و به سرعت به دلیل مقاومت حلقوی بالا (Ring Stiffness) در پروژه های زیرزمینی محبوب گردید. در ایران، تولید لوله های پلی اتیلن فاضلاب از اواخر دهه ۱۳۷۰ شمسی توسط شرکت هایی مانند پلیران و لوله های پلی اتیلن ایران آغاز شد و تولید لوله کاروگیت نیز از اوایل دهه ۱۳۸۰ با ورود خطوط اکستروژن دوجداره گسترش یافت. امروزه این لوله ها مطابق با استانداردهای بین المللی مانند ISO 4427، DIN 8074 و به ویژه EN 13476 برای لوله های کاروگیت تولید می شوند. برای اطلاعات بیشتر در مورد لوله کاروگیت چیست؟ راهنمای جامع برای شناخت و انتخاب این مقاله را کلیک کنید.

فرآیند تولید لوله های پلی اتیلن فاضلاب شامل مراحل زیر است:

- تهیه مواد اولیه: رزین پلی اتیلن (معمولاً PE80 یا PE100) به صورت گرانول وارد اکسترودر می شود. افزودنی هایی مانند آنتی اکسیدان ها، پایدارکننده های UV و رنگ دانه های سیاه اضافه می گردند.

- اکستروژن:

- لوله های تک جداره: گرانول ها ذوب شده و از قالب دایره ای شکل اکسترود می شوند.

- لوله کاروگیت: دو اکسترودر همزمان کار می کنند؛ یکی لایه داخلی صاف را تولید می کند و دیگری لایه خارجی موج دار را با قالب چرخشی (Corrugator) شکل می دهد. این ساختار دوجداره، سختی حلقوی (SN4، SN8، SN16) ایجاد می کند.

- خنک سازی: لوله در تانک های آب سرد خنک می شود تا ساختار کریستالی مناسبی پیدا کند.

- برش و مارکینگ: لوله ها به طول های استاندارد (۶ یا ۱۲ متر) برش خورده و علائم استاندارد، قطر، ضخامت، کلاس سختی و تاریخ تولید روی آنها حک می شود.

- کنترل کیفیت: تست های هیدرواستاتیک، مقاومت کششی، ضربه و به ویژه تست سختی حلقوی (Ring Stiffness Test) طبق EN ISO 9969 انجام می شود.

گرید PE100 نسبت به PE80 چگالی بالاتر و مقاومت مکانیکی بیشتری دارد. در ساختمان ها، لوله های تک جداره با قطر ۵۰ تا ۳۱۵ میلی متر برای رایزرها و لوله های کاروگیت با قطر ۲۰۰ تا ۱۲۰۰ میلی متر برای خروجی ها و اتصال به شبکه اصلی استفاده می شوند.

مشخصات فنی و استانداردها

لوله های پلی اتیلن فاضلاب بر اساس استانداردهای ملی و بین المللی طبقه بندی می شوند. در ایران، استاندارد ISIRI 1331 برای لوله های تک جداره و ISIRI 18725 برای لوله های کاروگیت الزامی است. استانداردهای کلیدی عبارتند از:

- DIN 8074/8075: برای لوله های HDPE تک جداره.

- EN 1519: برای سیستم های تخلیه پلاستیکی در ساختمان ها.

- EN 13476: مخصوص لوله های کاروگیت دوجداره (کلاس های SN4، SN8، SN16).

- ASTM D3350: طبقه بندی مواد پلی اتیلن.

مشخصات فنی اصلی:

| پارامتر | مقدار (PE100 تک جداره) | مقدار (کاروگیت) | توضیح |

| چگالی | ۰.۹۵–۰.۹۶ g/cm³ | ۰.۹۵–۰.۹۶ g/cm³ | مقاومت در برابر شناوری |

| مقاومت کششی | حداقل ۲۲ MPa | حداقل ۲۲ MPa | تحمل فشارهای داخلی |

| مدول الاستیسیته | ۸۰۰–۱۰۰۰ MPa | ۸۰۰–۱۰۰۰ MPa | انعطاف پذیری بالا |

| ضریب انبساط حرارتی | ۰.۲ mm/m/°C | ۰.۱۸ mm/m/°C | نیاز به جبران انبساط |

| دمای کاری | -۴۰ تا +۶۰ °C | -۴۰ تا +۶۰ °C | مناسب برای فاضلاب خانگی |

| SDR | ۱۱، ۱۷، ۲۱ | – | برای تک جداره |

| کلاس سختی حلقوی | – | SN4 (۴ kN/m²)، SN8 (۸ kN/m²)، SN16 (۱۶ kN/m²) | برای کاروگیت |

لوله های تک جداره در کلاس های فشار PN4 تا PN16 و لوله های کاروگیت در کلاس های SN تولید می شوند. رنگ استاندارد سیاه با نوارهای قهوه ای برای فاضلاب است. لوله کاروگیت به دلیل ساختار موج دار، وزن کمتری نسبت به معادل تک جداره با همان مقاومت دارد و در برابر بارهای خاک تا عمق ۱۰ متر (SN8) مقاوم است.

مزایا و معایب لوله های پلی اتیلن فاضلاب

مزایا:

- مقاومت در برابر خوردگی: زنگ نمی زنند و در محیط های مرطوب فاضلاب دوام بیش از ۵۰ سال دارند.

- وزن سبک: لوله کاروگیت تا ۷۰% سبک تر از بتن در همان قطر.

- انعطاف پذیری و مقاومت مکانیکی: کاروگیت تحمل نشست زمین تا ۱۰–۱۵% بدون شکست دارد.

- اتصالات بدون نشتی: جوش لب به لب، الکتروفیوژن یا کوپلینگ با واشر برای کاروگیت.

- هیدرولیک عالی: سطح داخلی صاف (n=0.009)، کاهش رسوب.

- نصب سریع: لوله کاروگیت با اتصالات زنگوله ای، زمان نصب را ۵۰% کاهش می دهد.

- مقاومت در برابر بار خارجی: کلاس SN16 برای عبور زیر جاده.

معایب:

- حساسیت به UV: نیاز به حفاظت در انبار.

- انبساط حرارتی: مفصل انبساطی هر ۲۵ متر.

- هزینه اولیه: کاروگیت در قطرهای بزرگ گران تر از PVC.

- نیاز به مهارت: جوشکاری کاروگیت نیازمند تجهیزات تخصصی.

در ساختمان های بلند، ترکیبی از تک جداره (رایزر) و کاروگیت (خروجی) بهینه است.

طراحی سیستم فاضلاب با لوله پلی اتیلن

طراحی بر اساس مبحث ۱۶ مقررات ملی و EN 12056 انجام می شود. مراحل:

- برآورد دبی: با DFU. دبی پیک = ΣDFU × ضریب.

- انتخاب قطر و نوع:

- رایزرها: تک جداره ۱۱۰–۱۶۰ mm.

- خروجی ساختمان: کاروگیت ۲۰۰–۴۰۰ mm با کلاس SN8.

- فرمول مانینگ: Q=1nAR2/3S1/2 Q = \frac{1}{n} A R^{2/3} S^{1/2} Q=n1AR2/3S1/2

مثال: ساختمان ۱۵ طبقه، ۸۰ واحد → دبی ۸ l/s → کاروگیت ۳۱۵ mm SN8 با شیب ۱:۱۵۰. - تهویه و سیفون: ونت ۷۵ mm تک جداره.

- بار خارجی: برای کاروگیت، محاسبه عمق دفن و ترافیک با فرمول Marston.

نرم افزار EPANET برای مدل سازی.

روش های نصب و اتصالات

اتصالات:

- تک جداره: جوش لب به لب، الکتروفیوژن.

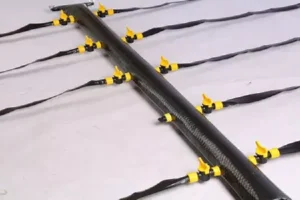

- کاروگیت: کوپلینگ با واشر لاستیکی، جوش اکستروژن دستی، الکتروفیوژن.

مراحل نصب کاروگیت:

- ترانشه با عرض ۲×قطر + ۵۰ cm.

- بستر شنی ۱۵ cm.

- قرارگیری با شیب لیزری.

- اتصال کوپلینگ و تست آب بندی.

- پر کردن لایه ای با خاک غیرچگالی.

در ساختمان، کاروگیت از زیر فونداسیون تا منهول اصلی امتداد می یابد.

کاربردها در انواع ساختمان ها

- مسکونی: رایزر تک جداره + کاروگیت خروجی.

- تجاری: کاروگیت ۴۰۰–۶۰۰ mm برای پارکینگ ها.

- صنعتی: کاروگیت مقاوم شیمیایی.

- برج ها: کاروگیت SN16 زیر دال.

مثال: پروژه مسکونی ۲۰ طبقه در تهران – کاروگیت ۴۰۰ mm SN8، کاهش ۴۰% زمان حفاری.

مقایسه با مواد جایگزین

| ماده | مزایا | معایب | هزینه نسبی |

| پلی اتیلن تک جداره | انعطاف پذیر | محدود در بار خارجی | متوسط |

| کاروگیت | مقاومت حلقوی بالا | اتصال پیچیده تر | متوسط-بالا |

| PVC | ارزان | شکننده | پایین |

| چدن | مقاوم | سنگین | بالا |

| بتن | ارزان بزرگ | رسوب پذیر | پایین |

کاروگیت در برابر بار خارجی ۱۰ برابر PVC مقاومت دارد.

نگهداری، تعمیر و عیب یابی

نگهداری: بازدید CCTV سالانه، جتینگ فشار بالا.

تعمیر کاروگیت: برش بخش آسیب دیده + کوپلینگ تعمیراتی.

عیوب: انسداد (هیدروجت)، لهیدگی (تعویض بخش).

مسائل زیست محیطی و پایداری

هر دو نوع قابل بازیافت ۱۰۰%. تولید کاروگیت انرژی کمتری نسبت به بتن مصرف می کند.

روندهای آینده

لوله کاروگیت هوشمند با سنسور فشار، گریدهای نانوکامپوزیت، تولید با rPE.

نتیجه گیری

لوله های پلی اتیلن فاضلاب، به ویژه ترکیب تک جداره و کاروگیت، آینده سیستم های تخلیه ساختمان را شکل می دهند. انتخاب ترکیبی بر اساس بار، دبی و عمق، عملکرد بهینه را تضمین می کند.