لوله های پلی اتیلن (PE) به دلیل ویژگی های منحصربه فردشان، از جمله انعطاف پذیری، مقاومت در برابر خوردگی، وزن سبک، و هزینه تولید نسبتاً پایین، به یکی از پرکاربردترین مواد در صنایع مختلف، به ویژه در سیستم های انتقال آب، گاز، و فاضلاب تبدیل شده اند. این لوله ها از پلیمر پلی اتیلن ساخته می شوند که یک ماده ترموپلاستیک است و در گریدهای مختلفی مانند PE63، PE80 و PE100 تولید می شود. هر گرید دارای ویژگی های مکانیکی و شیمیایی خاصی است که آن را برای کاربردهای خاص مناسب می کند.

لوله های پلی اتیلن به دلیل مقاومت بالا در برابر مواد شیمیایی، اشعه UV (در صورت افزودن افزودنی های خاص)، و فشارهای مکانیکی، در پروژه های کشاورزی، آبیاری قطره ای، و تأسیسات شهری به طور گسترده استفاده می شوند. همچنین، این لوله ها به دلیل امکان اتصال آسان (از طریق جوش حرارتی یا اتصالات مکانیکی) و طول عمر بالا (تا ۵۰ سال در شرایط بهینه)، گزینه ای اقتصادی و پایدار برای زیرساخت ها محسوب می شوند.

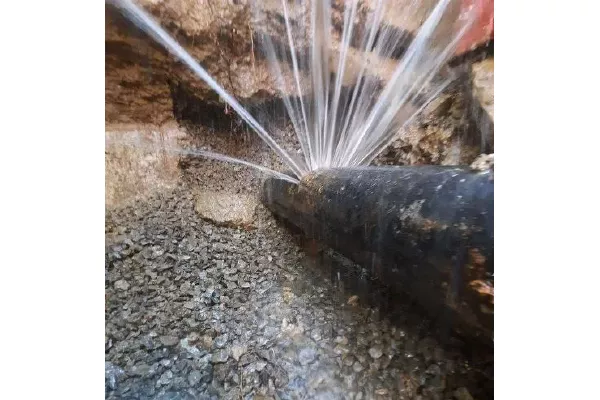

با این حال، علی رغم مزایای متعدد، لوله های پلی اتیلن ممکن است تحت شرایط خاصی دچار شکستگی یا ترکیدگی شوند. این مشکلات می توانند هزینه های تعمیر و نگهداری را افزایش داده و عملکرد سیستم را مختل کنند. در ادامه با سایت اصفهان پلاست همراه باشید که به بررسی علل این مشکلات و راهکارهای پیشگیری از آن ها پرداخته خواهد شد.

علل شکست و ترکیدگی لوله های پلی اتیلن

شکستگی و ترکیدگی لوله های پلی اتیلن می تواند به دلایل مختلفی رخ دهد که معمولاً به عوامل محیطی، طراحی، تولید، یا بهره برداری مرتبط است. در زیر به برخی از مهم ترین علل این مشکلات اشاره می کنیم:

- تنش های مکانیکی بیش از حد:

لوله های پلی اتیلن ممکن است تحت فشارهای مکانیکی ناشی از بارهای خارجی مانند وزن خاک، تردد وسایل نقلیه سنگین، یا نصب نادرست دچار ترک یا شکستگی شوند. این تنش ها به ویژه در لوله هایی که در عمق نامناسب یا بدون بستر مناسب نصب شده اند، شایع تر است. - عیوب تولید:

وجود نقص در فرآیند تولید، مانند توزیع ناهمگن مواد اولیه، حباب های هوا در دیواره لوله، یا ضخامت غیر یکنواخت، می تواند نقاط ضعفی در ساختار لوله ایجاد کند که تحت فشار داخلی یا خارجی منجر به ترکیدگی می شود. - خستگی مواد:

در سیستم هایی که لوله ها تحت فشارهای متناوب (مانند پمپاژ متناوب در آبیاری) قرار دارند، خستگی مواد می تواند باعث ایجاد ترک های ریز و در نهایت شکستگی شود. - تأثیرات محیطی:

دماهای بسیار پایین یا بالا می توانند خواص مکانیکی پلی اتیلن را تغییر دهند. به عنوان مثال، در دماهای پایین، لوله ها شکننده تر می شوند و در دماهای بالا، ممکن است نرم شده و مقاومت خود را از دست بدهند. همچنین، قرار گرفتن در معرض اشعه UV بدون محافظت کافی می تواند باعث تخریب پلیمر شود. - نصب و بهره برداری نادرست:

نصب غیراصولی، مانند عدم رعایت شعاع خمش مجاز، فشار بیش از حد در اتصالات، یا استفاده از لوله هایی با گرید نامناسب برای فشار کاری، از دلایل رایج ترکیدگی است. همچنین، بهره برداری نادرست، مانند وارد کردن فشار بیش از حد مجاز، می تواند به لوله آسیب برساند. - خوردگی شیمیایی:

اگرچه پلی اتیلن در برابر بسیاری از مواد شیمیایی مقاوم است، اما برخی مواد شیمیایی خاص یا شرایط محیطی (مانند خاک های اسیدی) می توانند به تدریج ساختار پلیمر را تضعیف کنند. - ضربه های فیزیکی:

ضربات ناگهانی، مانند برخورد ابزارآلات سنگین در حین نصب یا تعمیر، می توانند باعث ایجاد ترک های سطحی یا عمیق در لوله شوند که در طولانی مدت گسترش می یابند.

روش های پیشگیری از شکست و ترکیدگی لوله های پلی اتیلن

برای کاهش احتمال شکستگی و ترکیدگی لوله های پلی اتیلن، می توان اقدامات پیشگیرانه ای در مراحل طراحی، تولید، نصب، و بهره برداری انجام داد. برخی از مهم ترین روش های پیشگیری عبارتند از:

- انتخاب گرید مناسب لوله:

انتخاب گرید پلی اتیلن (مانند PE100 برای فشارهای بالا) متناسب با کاربرد و فشار کاری سیستم، نقش مهمی در افزایش دوام لوله دارد. همچنین، استفاده از لوله هایی با ضخامت دیواره مناسب می تواند مقاومت در برابر تنش های مکانیکی را بهبود بخشد. - نصب اصولی:

رعایت استانداردهای نصب، مانند حفر ترانشه با عمق مناسب، ایجاد بستر شنی برای کاهش فشار خاک، و رعایت شعاع خمش مجاز، از آسیب به لوله ها جلوگیری می کند. همچنین، استفاده از اتصالات استاندارد و تکنیک های جوشکاری مناسب (مانند جوش الکتروفیوژن) ضروری است. - کنترل کیفیت در تولید:

تولیدکنندگان باید از فرآیندهای کنترل کیفیت دقیق استفاده کنند تا از یکنواختی ضخامت دیواره، نبود حباب های هوا، و توزیع یکنواخت مواد اولیه اطمینان حاصل شود. آزمایش های غیرمخرب مانند تست فشار هیدرواستاتیک می توانند عیوب احتمالی را شناسایی کنند. - حفاظت در برابر عوامل محیطی:

برای محافظت در برابر اشعه UV، می توان از لوله های با افزودنی های ضد UV یا پوشش های محافظ استفاده کرد. همچنین، در مناطق با دمای بسیار پایین، استفاده از عایق های حرارتی می تواند از شکنندگی لوله جلوگیری کند. - مدیریت فشار کاری:

نصب سیستم های کنترل فشار (مانند شیرهای کاهش فشار) و اطمینان از اینکه فشار کاری سیستم از حد مجاز لوله تجاوز نمی کند، می تواند از ترکیدگی جلوگیری کند. - بازرسی دوره ای:

بازرسی منظم خطوط لوله برای شناسایی ترک های ریز، نشتی، یا تغییر شکل می تواند مشکلات را قبل از تبدیل شدن به خرابی های بزرگ شناسایی کند. - آموزش پرسنل:

آموزش اپراتورها و تکنسین های نصب و نگهداری در مورد استانداردهای کار با لوله های پلی اتیلن می تواند خطاهای انسانی را به حداقل برساند.

تأثیر کیفیت مواد اولیه بر استحکام و دوام لوله های پلیمری

کیفیت مواد اولیه نقش تعیین کننده ای در عملکرد و دوام لوله های پلی اتیلن دارد. مواد اولیه با کیفیت پایین می توانند باعث کاهش مقاومت مکانیکی، افزایش شکنندگی، و کاهش طول عمر لوله شوند. در ادامه، به برخی از جنبه های مهم کیفیت مواد اولیه اشاره می کنیم:

- گرید پلی اتیلن:

گریدهای مختلف پلی اتیلن (مانند PE80 و PE100) دارای خواص مکانیکی متفاوتی هستند. PE100 به دلیل چگالی بالاتر و مقاومت بیشتر در برابر فشار و ترک، برای کاربردهای سنگین تر مناسب تر است. استفاده از مواد اولیه با گرید نامناسب می تواند باعث شکست زودهنگام لوله شود. - خلوص مواد اولیه:

وجود ناخالصی ها در مواد اولیه می تواند نقاط ضعف در ساختار پلیمر ایجاد کند. تولیدکنندگان باید از رزین های پلی اتیلن با خلوص بالا استفاده کنند و از افزودن مواد بازیافتی غیراستاندارد خودداری کنند. - افزودنی ها:

افزودنی هایی مانند آنتی اکسیدان ها، تثبیت کننده های UV، و رنگ دانه ها می توانند مقاومت لوله در برابر تخریب محیطی را افزایش دهند. انتخاب افزودنی های مناسب و توزیع یکنواخت آن ها در مواد اولیه بسیار مهم است. - کنترل فرآیند پلیمریزاسیون:

فرآیند تولید رزین پلی اتیلن باید به گونه ای باشد که توزیع وزن مولکولی یکنواخت باشد. این امر به بهبود خواص مکانیکی مانند مقاومت در برابر ترک خوردگی ناشی از تنش (SCG) کمک می کند. - استانداردهای تولید:

رعایت استانداردهای بین المللی مانند ISO 4427 یا EN 12201 در تولید مواد اولیه و لوله ها تضمین کننده کیفیت و دوام محصول نهایی است.

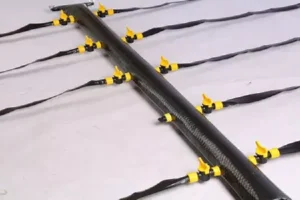

بهبود کیفیت نوار آبیاری قطره ای

نوارهای آبیاری قطره ای، که اغلب از پلی اتیلن ساخته می شوند، در کشاورزی مدرن برای بهینه سازی مصرف آب بسیار مهم هستند. با این حال، این نوارها به دلیل ضخامت کم و قرار گرفتن در معرض شرایط سخت محیطی، مستعد ترکیدگی و پارگی هستند. برای بهبود کیفیت این نوارها، می توان اقدامات زیر را انجام داد:

- استفاده از مواد اولیه با کیفیت بالا:

همان طور که در بخش قبلی توضیح داده شد، استفاده از رزین های پلی اتیلن با گرید مناسب و افزودنی های با کیفیت می تواند مقاومت نوار را در برابر اشعه UV، دمای بالا، و مواد شیمیایی افزایش دهد. - طراحی دقیق منافذ قطره چکان:

منافذ نوارهای آبیاری باید به گونه ای طراحی شوند که از گرفتگی توسط رسوبات یا ذرات خاک جلوگیری شود. طراحی هیدرودینامیکی مناسب می تواند فشار یکنواخت را در طول نوار تضمین کند. - افزایش ضخامت دیواره در نقاط حساس:

افزایش ضخامت دیواره نوار در نقاطی که بیشتر در معرض تنش هستند (مانند محل اتصال به خط اصلی) می تواند دوام آن را افزایش دهد. - تست های کیفیت دقیق:

انجام تست های مقاومت کششی، تست فشار، و تست مقاومت در برابر UV قبل از عرضه نوار به بازار، می تواند از کیفیت آن اطمینان حاصل کند. - آموزش کشاورزان:

آموزش نحوه نصب، بهره برداری، و نگهداری نوارهای آبیاری به کشاورزان می تواند از آسیب های ناشی از استفاده نادرست جلوگیری کند.

بررسی مشکلات رایج در تولید لوله های پلی اتیلن

تولید لوله های پلی اتیلن فرآیندی پیچیده است که ممکن است با مشکلات متعددی همراه باشد. برخی از رایج ترین مشکلات عبارتند از:

- ناهمگنی در ضخامت دیواره:

تنظیم نادرست دستگاه اکسترودر یا دمای نامناسب می تواند باعث ایجاد دیواره های ناهمگن شود که نقاط ضعفی در لوله ایجاد می کند. - حباب های هوا:

وجود حباب های هوا در دیواره لوله می تواند مقاومت مکانیکی آن را کاهش دهد. این مشکل معمولاً به دلیل رطوبت در مواد اولیه یا تنظیم نادرست فرآیند اکستروژن رخ می دهد. - ترک های سطحی:

خنک سازی سریع یا ناهمگن پس از اکستروژن می تواند باعث ایجاد ترک های سطحی شود که در طولانی مدت گسترش می یابند. - توزیع ناهمگن افزودنی ها:

اگر افزودنی هایی مانند تثبیت کننده های UV یا آنتی اکسیدان ها به طور یکنواخت در مواد اولیه توزیع نشوند، لوله در برابر عوامل محیطی آسیب پذیرتر خواهد بود. - استفاده از مواد بازیافتی بی کیفیت:

برخی تولیدکنندگان برای کاهش هزینه ها از مواد بازیافتی غیراستاندارد استفاده می کنند که باعث کاهش کیفیت و دوام لوله می شود.

برای رفع این مشکلات، تولیدکنندگان باید از تجهیزات مدرن، فرآیندهای کنترل کیفیت دقیق، و مواد اولیه با استاندارد بالا استفاده کنند. همچنین، آموزش پرسنل و انجام تست های منظم می تواند به شناسایی و رفع مشکلات در مراحل اولیه تولید کمک کند.

نتیجه گیری

لوله های پلی اتیلن به دلیل ویژگی های برجسته شان، نقش مهمی در صنایع مختلف ایفا می کنند. با این حال، برای جلوگیری از شکستگی و ترکیدگی، باید به عوامل متعددی از جمله کیفیت مواد اولیه، فرآیند تولید، نصب اصولی، و بهره برداری مناسب توجه کرد. با رعایت استانداردها و استفاده از روش های پیشگیرانه، می توان طول عمر و عملکرد این لوله ها را به طور قابل توجهی بهبود بخشید. همچنین، در مورد نوارهای آبیاری قطره ای، طراحی دقیق و استفاده از مواد با کیفیت می تواند کارایی سیستم های آبیاری را افزایش دهد و از هدررفت آب جلوگیری کند. تاثیر کیفیت لوله های پلی اتیلن بر کاهش هدررفت آب در کشاورزی نقش کلیدی دارد.