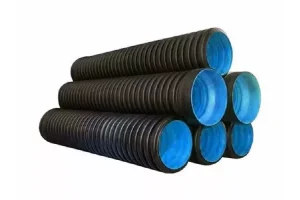

لوله ها و اتصالات پلی اتیلن به دلیل ویژگی های منحصر به فردی مانند مقاومت در برابر خوردگی، انعطاف پذیری، وزن سبک و عمر طولانی، به یکی از پرکاربردترین مواد در صنایع مختلف از جمله آبرسانی، گازرسانی، فاضلاب و کشاورزی تبدیل شده اند. نصب و اجرای صحیح این اتصالات نقش مهمی در تضمین عملکرد بهینه سیستم های لوله کشی ایفا می کند. این مقاله به بررسی جامع مراحل نصب و اجرای اتصالات پلی اتیلن، ابزارهای مورد نیاز، تکنیک های جوشکاری، نکات ایمنی و استانداردها می پردازد.

آشنایی با اتصالات پلی اتیلن

اتصالات پلی اتیلن در انواع مختلفی مانند زانویی، سه راهی، فلنج، تبدیل و کوپلینگ تولید می شوند و برای اتصال لوله های پلی اتیلن به یکدیگر یا به سایر تجهیزات استفاده می شوند. این اتصالات بر اساس فشار کاری (PN) و نوع مواد اولیه (PE63، PE80، PE100) دسته بندی می شوند. انتخاب نوع اتصال مناسب به عواملی مانند نوع پروژه، فشار سیال، دما و محیط نصب بستگی دارد. برای تهیه ی بهترین اتصالات پلی اتیلن میتوانید از تولیدی اصفهان پلاست سفارش خود را ثبت کنید. برای خرید و دیدن تمامی انواع اتصالات پلی اتیلن اصفهان پلاست به لینک اتصالات پلی اتیلن مراجعه کنید.

اتصالات پلی اتیلن به دو دسته اصلی تقسیم می شوند:

- اتصالات جوشی: شامل اتصالاتی هستند که از طریق جوش لب به لب (Butt Fusion) یا جوش الکتروفیوژن (Electrofusion) به لوله متصل می شوند.

- اتصالات مکانیکی: این نوع اتصالات با استفاده از پیچ و مهره یا سیستم های فشاری به لوله ها متصل می شوند و نیازی به جوشکاری ندارند.

ابزارهای مورد نیاز برای نصب اتصالات پلی اتیلن

برای نصب اتصالات پلی اتیلن، ابزارهای زیر ضروری هستند:

- دستگاه جوش پلی اتیلن: برای جوش لب به لب یا الکتروفیوژن.

- لوله بر: برای برش دقیق لوله ها.

- تراش دهنده (Scraper): برای حذف لایه اکسید شده از سطح لوله قبل از جوشکاری.

- الکترود یا هیتر: برای گرم کردن سطوح اتصال در جوش لب به لب.

- دستگاه تراز کننده: برای اطمینان از هم راستایی لوله ها و اتصالات.

- متر و خط کش: برای اندازه گیری دقیق.

- تمیزکننده ها: مانند الکل ایزوپروپیل برای پاک سازی سطوح قبل از جوش.

- تجهیزات ایمنی: شامل دستکش، عینک ایمنی و لباس کار.

مراحل نصب و اجرای اتصالات پلی اتیلن

مراحل نصب عبارتند از:

۱. برنامه ریزی و طراحی سیستم

قبل از شروع نصب، طراحی دقیق سیستم لوله کشی ضروری است. این مرحله شامل تعیین مسیر لوله کشی، انتخاب نوع اتصالات، محاسبه فشار کاری و بررسی شرایط محیطی (مانند دمای خاک یا سیال) است. نقشه های دقیق و محاسبات مهندسی به کاهش خطاها و افزایش کارایی سیستم کمک می کنند.

۲. آماده سازی محل نصب

- بررسی محیط: محل نصب باید عاری از موانع، سنگ های تیز یا مواد شیمیایی مضر باشد که ممکن است به لوله ها آسیب برسانند.

- ایجاد ترانشه: در پروژه های زیرزمینی، ترانشه ای با عمق و عرض مناسب حفر می شود. کف ترانشه باید صاف و فاقد مواد تیز باشد.

- تهیه بستر: یک لایه ماسه یا خاک نرم در کف ترانشه ریخته می شود تا از تماس مستقیم لوله با سطوح سخت جلوگیری شود.

۳. برش و آماده سازی لوله ها

- برش لوله ها: با استفاده از لوله بر، لوله ها به طول مورد نظر برش داده می شوند. برش باید کاملاً عمود باشد تا جوشکاری با کیفیت انجام شود.

- تمیز کردن سطوح: سطح خارجی و داخلی لوله و اتصالات با الکل یا مواد تمیز کننده پاک می شود.

- تراشیدن لایه اکسید: با استفاده از تراش دهنده، لایه نازکی از سطح لوله (حدود ۰.۱ تا ۰.۲ میلی متر) برداشته می شود تا سطحی تمیز و آماده برای جوشکاری ایجاد شود.

۴. جوشکاری اتصالات پلی اتیلن

جوشکاری یکی از مهم ترین مراحل نصب اتصالات پلی اتیلن است. دو روش اصلی جوشکاری عبارتند از:

الف) جوش لب به لب (Butt Fusion)

این روش برای اتصال لوله ها و اتصالات با قطر یکسان استفاده می شود. مراحل آن عبارتند از:

- تراز کردن لوله ها: لوله ها در دستگاه جوش قرار گرفته و با گیره ها تراز می شوند.

- تمیز کردن و صاف کردن سطوح: انتهای لوله ها با دستگاه تراش صاف می شوند.

- گرم کردن: صفحه هیتر بین دو سطح قرار گرفته و دما تا حدود ۲۰۰-۲۲۰ درجه سانتی گراد بالا می رود.

- فشار دادن: پس از گرم شدن، صفحه هیتر برداشته شده و دو سطح با فشار مشخص به هم متصل می شوند.

- خنک سازی: اتصال به مدت چند دقیقه خنک می شود تا جوش مستحکم شود.

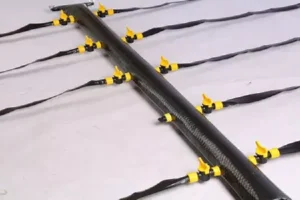

ب) جوش الکتروفیوژن

این روش برای اتصالات خاص مانند کوپلینگ ها و در شرایطی که فضای کاری محدود است، مناسب است. مراحل آن عبارتند از:

- آماده سازی: لوله ها و اتصالات تمیز و تراشیده می شوند.

- اتصال به دستگاه الکتروفیوژن: اتصال الکتروفیوژن روی لوله قرار گرفته و به دستگاه متصل می شود.

- اعمال جریان الکتریکی: جریان الکتریکی باعث ذوب شدن مواد در نقاط تماس شده و اتصال ایجاد می شود.

- خنک سازی: اتصال به طور طبیعی خنک می شود.

۵. نصب اتصالات مکانیکی

برای اتصالات مکانیکی، نیازی به جوشکاری نیست. این اتصالات با استفاده از پیچ و مهره یا سیستم های فشاری نصب می شوند. مراحل نصب شامل قرار دادن واشرها، محکم کردن پیچ ها و اطمینان از آب بندی کامل است.

۶. آزمایش سیستم

پس از نصب، سیستم باید آزمایش شود تا از نبود نشتی و عملکرد صحیح اطمینان حاصل شود. آزمایش فشار (هیدرواستاتیک یا پنوماتیک) رایج ترین روش است. در این آزمایش، سیستم تحت فشار قرار گرفته و هرگونه نشتی بررسی می شود.

۷. پر کردن ترانشه و تکمیل پروژه

پس از تأیید عملکرد سیستم، ترانشه با خاک یا ماسه پر شده و سطح آن صاف می شود. در صورت نیاز، پوشش های محافظتی مانند نوارهای اخطار روی لوله ها قرار می گیرند.

استانداردها و اهمیت رعایت آن ها

کیفیت و ایمنی سیستم های لوله کشی استاندارد پلی اتیلن به شدت به رعایت استانداردهای بین المللی و ملی وابسته است. استانداردهایی مانند ISO 4427، EN 12201 و DIN 8074 مشخصات فنی لوله ها و اتصالات پلی اتیلن را تعیین می کنند. این استانداردها شامل مواردی مانند ضخامت دیواره، مقاومت در برابر فشار، و روش های آزمون هستند. رعایت این استانداردها تضمین می کند که سیستم لوله کشی در برابر شرایط محیطی و فشارهای عملیاتی مقاوم بوده و عمر مفید طولانی داشته باشد.

نکات ایمنی در نصب اتصالات پلی اتیلن

- استفاده از تجهیزات ایمنی: هنگام کار با دستگاه های جوش، استفاده از دستکش، عینک و لباس مقاوم در برابر حرارت ضروری است.

- تهویه مناسب: در فضاهای بسته، تهویه کافی برای جلوگیری از تجمع گازهای مضر لازم است.

- بررسی دستگاه ها: قبل از شروع جوشکاری، دستگاه ها باید از نظر عملکرد و ایمنی بررسی شوند.

- آموزش اپراتورها: اپراتورهای جوشکاری باید آموزش های لازم را دیده باشند تا خطاها به حداقل برسند.

مشکلات رایج و راه حل ها

- نشتی در اتصالات: ممکن است به دلیل جوشکاری نادرست یا عدم تمیزکاری کافی رخ دهد. راه حل: بررسی دقیق مراحل جوش و استفاده از مواد تمیز کننده مناسب.

- ترک خوردگی لوله ها: معمولاً به دلیل فشار بیش از حد یا نصب در دمای نامناسب ایجاد می شود. راه حل: رعایت دمای توصیه شده و فشار مجاز.

- عدم تراز بودن لوله ها: باعث کاهش استحکام اتصال می شود. راه حل: استفاده از دستگاه های تراز کننده.

مزایای استفاده از اتصالات پلی اتیلن

- مقاومت در برابر خوردگی: برخلاف فلزات، پلی اتیلن در برابر مواد شیمیایی و زنگ زدگی مقاوم است.

- انعطاف پذیری: این ویژگی امکان نصب در مسیرهای پیچیده را فراهم می کند.

- هزینه پایین: نصب و نگهداری اتصالات پلی اتیلن نسبت به سایر مواد مقرون به صرفه است.

- عمر طولانی: لوله ها و اتصالات پلی اتیلن می توانند بیش از ۵۰ سال عمر کنند.

نتیجه گیری

نصب و اجرای اتصالات پلی اتیلن فرآیندی دقیق و حساس است که نیازمند برنامه ریزی، ابزارهای مناسب و رعایت استانداردها است. با انتخاب روش های جوشکاری صحیح، آماده سازی مناسب و آزمایش سیستم، می توان سیستمی ایمن و کارآمد ایجاد کرد. اتصالات پلی اتیلن با ویژگی های برجسته خود، راه حلی ایده آل برای پروژه های مدرن لوله کشی هستند. رعایت نکات ایمنی و استانداردها نه تنها کیفیت پروژه را تضمین می کند، بلکه از هزینه های اضافی تعمیر و نگهداری در آینده جلوگیری می کند. با توجه به پیشرفت های فناوری، انتظار می رود که استفاده از این اتصالات در آینده حتی گسترده تر شود.